TORA, akaryakıt istasyonlarında bodrum kat SEÇ riskleri ve önlemleri hakkında bilgiler paylaştı

TORA, akaryakıt istasyonlarının işletme sınırlarında depolanan ve elleçlenen kimyasal maddelerden (akaryakıt ve LPG ürünleri) kaynaklanan risklerle ilgili bilgiler paylaştı. Şirket, hem ticari hem de SEÇ (Sağlık, Emniyet, Çevre) riskleri gereği akaryakıt ürünlerinin sızdırmaz tank ve tesisatlarda elleçlenmesi gerektiğini vurguladı. Yapılan bilgilendirmede, sızdırmazlığın sağlanamadığı durumda sıvı, buhar ya da gaz fazındaki akaryakıt ürünlerinin etrafa yayılacağı bilgisi […]

- 28 Ocak 2022 09:48

TORA, akaryakıt istasyonlarının işletme sınırlarında depolanan ve elleçlenen kimyasal maddelerden (akaryakıt ve LPG ürünleri) kaynaklanan risklerle ilgili bilgiler paylaştı. Şirket, hem ticari hem de SEÇ (Sağlık, Emniyet, Çevre) riskleri gereği akaryakıt ürünlerinin sızdırmaz tank ve tesisatlarda elleçlenmesi gerektiğini vurguladı.

Yapılan bilgilendirmede, sızdırmazlığın sağlanamadığı durumda sıvı, buhar ya da gaz fazındaki akaryakıt ürünlerinin etrafa yayılacağı bilgisi paylaşıldı. Bu durum başta patlama ve yangın olmak üzere toprak, hava ve su gibi çevre riskleri de barındırıyor. Özellikle patlama ve yangın riski akaryakıt ürünlerinin havadan ağır bir kimyasal olmasından kaynaklanıyor. Bu da havadan ağır olmayan diğer kimyasallar gibi havada uçarak dağılmasını engelliyor.

TORA’nın araştırmasına göre, ‘havadan ağır olma’ alçak seviyelerde birikme eğilimi yapmasına neden oluyor. Birikme, halk dilinde yanlış bir ifade olan “gaz sıkışması” olarak tarif ediliyor ve “gaz sıkışması nedeniyle patlama oldu” şeklinde haberleştiriliyor.

TORA, bu durumun “kapalı” yani biriken patlayıcı gazın ya da buharın “doğal hava hareketleri ile kolay dağılamayan mekanlarda” birikmesi ya da toplanmasından kaynaklandığını belirtiyor.

Akaryakıt istasyonlarının kullanımda olan fiziki arazisinde ya da yakınındaki komşu arazilerde, yer üstünde (oda, depo, vb.) veya yer altında buhar/gaz birikebiliyor. Genelde zemin seviyesinin altındaki alanlarda birikse de esas olan hava sirkülasyonunun az olduğu hacimlerde buhar/gaz birikme riskinin mevcut olduğu biliniyor.

Buhar/gaz birikmesi, yüzeyden veya toprak altından kaynaklanabiliyor. Yayılma, toprak altında buhar/gaz veya sıvıların hareketi ile gerçekleşebiliyor. Toprak altındaki çatlaklarda su ve diğer etkenler ile uzak mesafelere, bazen kısa bazen de ayları bulan sürelerde ilerleyebiliyor.

TORA tarafından hazırlanan “akaryakıt istasyonlarında bodrum kat SEÇ riskleri ve önlemleri” konulu bilgilendirici metnin tamamı şu şekilde:

“Sızdırmazlık sorunu ilk olarak başta dolum faaliyetleri olmak üzere, dökülmeler ve taşmalar, ya da ürün satışı nedeniyle yüzeyden kontrol dışına çıkmış buharların hava hareketleri ile bir hacimde birikmesiyle olabilir.

İkinci olarak LPG dahil olmak üzere, zemin seviyesi altındaki sıvı halde elleçlenen akaryakıtın tesisat kaçaklarından ya da yüzeyden dökülen sıvının toprak altına inmesi nedeniyle oluşur. Burada özellikle eklerin ve bağlantıların olduğu alanlar dışında (tank menholü, dolum noktası, dispenser altı vb. ) tamamen toprak altında olması tespitini zorlaştırmaktadır. Bu kaçaklar toprak altında ilerleyerek kuyu, bodrum ya da başka boş hacimlerde birikebilir.

Akaryakıt istasyonlarının birçoğunda bulunması ve hacminin kuyulara göre daha geniş olması nedeniyle “bodrumlar” ciddi bir risk oluşturmaktadır. Yeni açılan akaryakıt istasyonlarında, TS 12820 Akaryakıt İstasyonları Emniyet Gereklilikleri standardına göre “bodrum” bulunması yasaktır. Ancak eski ruhsat almış istasyonlarda bodrumlar bulunmaktadır.

Risk kontrol hiyerarşisi gereği ilk yapılması gereken “riski ortadan kaldırmaktır”. Bu da bodrumların kapatılmasıdır. Nadirde olsa Türkiye’de geçmişte bodrumların bina statik yapısına zarar vermeden özel mühendislik uygulamalarıyla doldurulması yapılmıştır. Bodrumların birer boş hacim olarak tamamen ortadan kaldırılması en etkili yöntem olmasına rağmen ticari olarak bodrumların bir depolama yeri ya da iş yeri olması nedeniyle çok tercih edilmemektedir.

İkinci olarak yapılması gereken, mühendislik tedbirleri ile riski azaltmaktır. Bunun için öncelikle akaryakıt istasyonlarında yakıt sistemi denen, “tank, tesisat ve dispenser mekanik sisteminin” sızdırmaz olmasının sağlanmasıdır. 2021 yılında buhar geri dönüşüm sistemlerinin zorunlu olmasıyla yakın gelecekte hem hava kirliliği hem de SEÇ riskleri olarak buhar salınımlarının azalacağı düşünülmekte.

Tüm bu tedbirlere rağmen bodrumlar kapatılamıyorsa ve yakıt sisteminin de sürekli olarak sızdırmaz olacağının garantisi olmadığından ilave tedbirler gerekmektedir. Bu tedbirlerden yine risk hiyerarşisine göre ilk yapılması gereken “tehlikenin izole edilmesidir”. Bu da olası buhar yayılım noktalarının izolasyonudur.

Buhar yayılım izolasyonu aslında sektörümüzde son yirmi yılda yaşanan kazalardan ötürü artık yaygın olarak bilinen “köpüklemelerin yapılması” tedbiri olarak karşımızı çıkar. Bu tedbir; menhol, dispenser altı ya da dolum noktası gibi elleçlemelerin ve bağlantıların yoğun olduğu yerlerde olası kaçakların izole edilmesidir. Aslında yapılmak istenen bu noktalarda olan kaçakların izole edilmesi için sıvı ve buhar sızdırmaz bir ortam oluşturulmasıdır. Köpüklemeden önce bu ortamın yaratılması daha önemlidir.

Bu sebeple başta tank ve dispenserlarda “sump” denen ve bir tür “plastik kova” ile kapalı sızdırmaz bir sistem oluşturulmaktadır. Sektörde daha çok “tank sump”ı ya da “dispenser altı sump” olarak bilinmektedir. Yine dolum ağızları ya da dolaplarında sızdırmaz taşma kovaları ve taşan yakıtların doğrudan dolum hattı ile tekrar tanka iletilmesini sağlayan sifon sistemleri mevcuttur.

Tesisatlar bir kere kapalı ve sızdırmaz bir sistem altına alındıktan sonra “köpükleme” olarak bilinen uygulamaya dikkat edilmelidir. Köpükleme; aslında çapı küçük boru gibi geçiş yollarının kapatılmasıdır. Bu borular genelde tank ya da dispensere giden kabloların yer altında geçişlerinde kullanılan plastik borulardır. Kablolar, bu borulardan geçtikten sonra boşluk kalmaktadır. “Köpükleme” olarak adlandırılan izolasyon uygulaması bu boruların kapatılması ile izole edilmesidir.

Tank menholünde olabilecek bir yakıt kaçağında oluşan buhar önce menhole dolmaktadır. Menhol kapağı da kapalı olduğundan bir süre sonra biriken buhar eğer izole değilse bu boruların içinden adeta yürümekte, bir diğer ifade ile “ilerlemektedir”. Buharın gidebileceği yer kablonun geldiği yerdir. Kablonun tüm uzunluğu boyunca nihai son noktasına kadar ara geçiş menholleri dahil geçtiği her yer potansiyel bir risk oluşturur.

Akaryakıt istasyonları, geniş bir alanda kurulmuş bünyesinde başta aydınlatmalar olmak üzere elektrikli ve elektronik cihazlar bulunan bir işletmedir. Saha betonu denen yüzeyin altından birçok elektrik ve data kablosu geçmektedir. Bu kablo geçişleri için belli noktalarda rögarlar oluşturulmuştur. İleri de tekrar müdahale yapılmasına imkan sağlayan yerlerdir. Ama bu kablolar bir noktadan ya da birden çok noktadan binaya geçiş yapmak zorunda olabiliyor. Çünkü elektrik panosu ve elektronik izleme cihazları (monitörler) bina içindedir. Bu monitörlerin başında akaryakıt otomasyon istemi ve her türlü kritik emniyet ekipmanı sistemleri gelmekte.

Tüm bu kablo geçiş boru kanalları buharın potansiyel geçiş güzergahıdır. Tank ve dispenser altı, geçiş rögarları, bina içindeki pano altı yada zemin geçiş noktası izole edilmelidir. Özellikle tank ve dispenser altındaki ilk geçiş noktaları daha kritiktir.

Burada “köpükleme” en etkili tedbir değildir. Köpüklemenin bazı riskleri mevcuttur. Başta köpüğün teknik özelliklerinin; akaryakıtın sıvı, buhar fazı veya suya karşı direncini kaybetmeyen yapıda olması gerekir. İkinci risk; köpük uygulaması zordur, bilgi birikimi ile tecrübe gerektirir. Son olarak değişimler nedeniyle sürekli yenilenmesi ve kontrol edilmesi gerekir.

Köpüklemeden daha etkili olan, ilk imalat sırasında uygulanabilen tekil kablo izolasyonuna imkan sağlayan ve bu amaç için üretilmiş plastik izolasyon ekipmanları daha etkilidir.

Olası akaryakıt kaçaklarında tüm izolasyon tedbirleri alınsa da yine yukarıda sayılan nedenler ötürü bu izolasyon tedbirlerinin sürekli kalıcı olmasını sağlamak ve izlemek zordur. Bu sebeplerle, buharın bir şekilde zemin seviyesi altındaki bodrumlarda ve hacimlerde birikmesi engellenemeyebilir.

Proaktif mühendislik tedbirlerine ilaveten, reaktif tedbirlerin alınması gerekir. En önemli tedbir, patlayıcı gaz birikmesi olduğunda bunu algılayan GDS (gaz detektör sistemi) kurulmasıdır. GDS, TS 12820 Akaryakıt İstasyonları Emniyet Gereklilikleri standardında da zorunlu kılınmıştır. Bu sistemlerin periyodik kontrolleri, bakımı ve kalibrasyonu yapılmalı, uzaktan anlık olarak fonksiyonlarını yerine getirip getirmediği kontrol edilerek izlenmelidir.

GDS, sadece bir uyarı sistemi değil aynı zamanda bazı gerekli mühendislik tedbirlerini otomatik olarak gerçekleştirilmesine yarayan daha kapsamlı bir sistemdir. Bu sistem ilk olarak tehlikenin varlığını tespit eder ve otomatik olarak birçok metotla (sesli, görsel, dijital, vb.) bildirim yapabilmektedir.

Bildirimin hemen sonrası artık bir acil durum planı kapsamında değerlendirilecek durumdur. TS 12820’de 2 farklı bodrum tipi tariflenmekte. Bunlar A tipi ve B tipi bodrumlar. A tipi bodrumlar görece daha riskli olan, olası buhar birikmesinde, buharın kendi başına emniyetli olarak dağılmasına imkan vermeyen, tamamen zemin seviyesinin altında (toprak altında) kalan hacimler olarak tarif edilmektedir.

Alarm durumunda, A tipi bodrumlarda yapılması gereken; emniyetli olarak insanların tahliye edilmesi için teknik altyapının oluşturulmasıdır. Bunlar da sesli uyarı cihazı (korna) ve acil durum aydınlatmasıdır. Özellikle bu tip acil durumlarda yangınlarda olduğu gibi tesisin, tehlike yaratabilecek riskli olan tüm elektrik sisteminin enerjisi otomatik kesilmelidir. Çünkü elektrik başlıca ateşleme kaynağıdır. Elektrik kesildiğinde A tipi gibi tamamen kapalı alanlarda acil kaçış aydınlatması devreye girecektir.

İnsan tahliyesi ve olası ateş kaynakları kontrol altına alındıktan sonra ”acil durum” ilk etapta kontrol altına alınmıştır denilebilir. Ancak halen var olan buhar, bodrumda durmaktadır. Bodrumu tekrardan emniyetli hale getirirken patlayıcı buharı, emniyetli bir şekilde bodrumdan tahliye etmek için patlama riski olmayan (Atex yönetmeliklerine uygun) fanlar kullanılmalıdır. Ancak bunun için GDS’nin gaz alarmı ile otomatik olarak çalıştırılan sabit fan sistemi kurulmuş olmalı.

Tüm bu gaz algılama ve gaz tahliye sisteminin arıza yapma riskine karşı ilave bir mühendislik tedbiri olarak olası ateşleme kaynaklarının yüzde yüz kontrol altına almak için bodrumda bulunan tüm elektrik ve mekanik sistemler ATEX yönetmeliklerine uygun hale getirilmelidir.

Ayrıca kapalı hacimlerde buharın geçişini kolaylaştırmak için zemin seviyesine yakın noktalarda menfezler açılması ya da var olan bir duvarın yıkılması bodrum içinde gaz dedektörü olmayan hacimlerde buhar birikmesini engelleyebilir. Diğer taraftan eğer buharın geçişi risk oluşturulacak ise var olan açıklığın kapatılması ya da duvar örülmesi uygulamaları yapılabilir.

Bodrumlarda GDS ile tedbir alınırken, diğer risk oluşturan kapalı hacimler de yukarıda anlatılan benzer yöntemler ile korunmalıdır. Sıvı ve buhar sensörleri ile tank menholü, kuyu, dispenser altı gibi ilk kaynak noktasında algılama yapılabilir.

Özetle başta bodrumlar olmak üzere akaryakıt istasyonlarında zemin seviyesi altında ya da nadiren de olsa üstündeki buhar birikebilecek hacimlerde konusunda uzman kişi ve firmalardan hizmet alınarak kapsamlı bir risk değerlendirmesi yapılması kritik öneme sahiptir. Son olarak, dijitalleşen bu çağda, alınan her tedbirin elektronik olarak uzaktan, nesnelerin interneti düşüncesiyle izlenebilir olması sürdürülebilirliği sağlama noktasında atlanılmaması gereken bir unsurdur.”

SON HABERLER

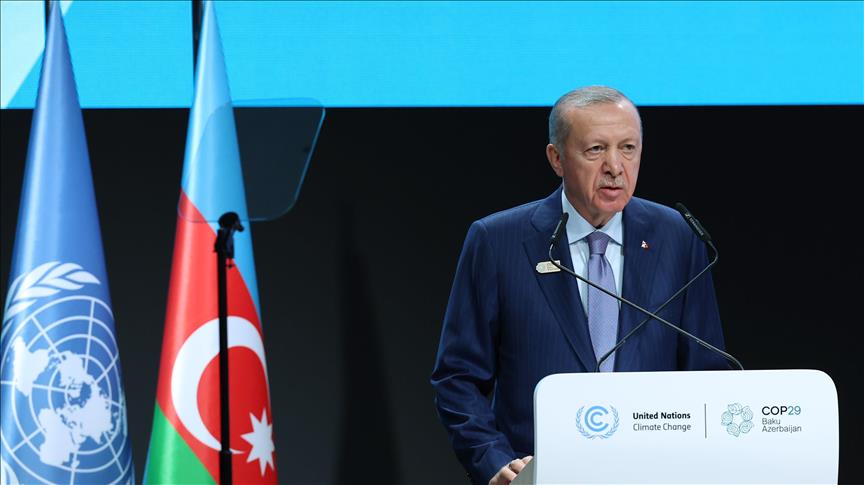

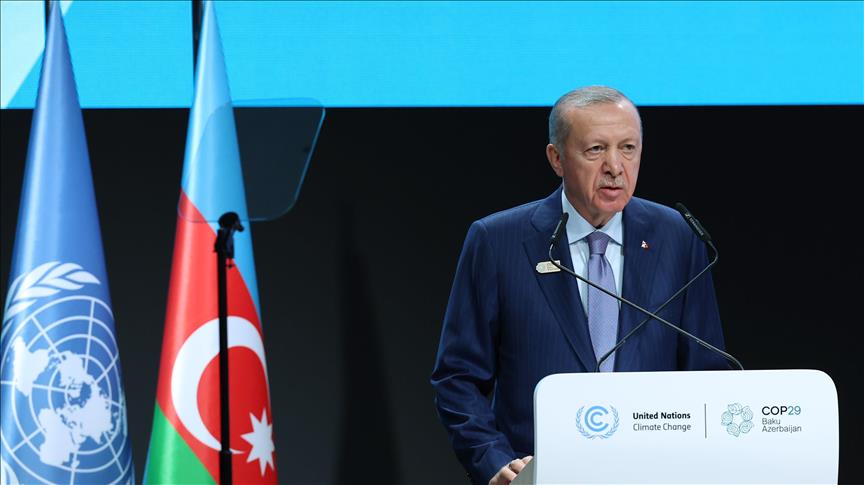

Cumhurbaşkanı Erdoğan, COP29 Dünya Liderleri İklim Zirvesi’nde konuştu12 Kasım 202416:07 Adana’daki iki maden sahası için ihale düzenlenecek12 Kasım 202409:14 Çağdaş Demirağ, TP Petrol Dağıtım A.Ş.’deki görevlerinden ayrıldı30 Haziran 202523:01 ABD’li şirket Suriye’de güneş enerjisi yatırımı yapacak30 Haziran 202516:01 Türkiye Doğal Gaz Meclisi toplandı30 Haziran 202515:45 AB, Rusya’ya ekonomik yaptırımların süresini uzattı30 Haziran 202515:40 Spot piyasada doğal gaz fiyatları30 Haziran 202515:31

Diğer Haberler